CAPÍTULO 5. CONDUCTORES

5.1.

ESPECIFICACIONES DE CONDUCTORES PARA MEDIA TENSIÓN

5.1.1

Especificaciones generales

Se establecen las

características técnicas y requisitos de calidad que deben cumplir los

conductores de potencia para media tensión, los cuales serán del tipo unipolar

con el conductor de cobre o aluminio, bloqueado contra penetración de humedad, material

del aislamiento EPR para ser usado en niveles de tensión 15, 25 y 35 kV, la pantalla

metálica estará conformada por hilos de cobre, sellado contra penetración

radial de humedad y su cubierta exterior se construirá en polietileno color

negro de alta densidad. Deberán cumplir con las normas internacionales que aquí

se indiquen y las especificaciones particulares que se presentarán

seguidamente:

5.1.1.1 Sección transversal

del conductor:

|

MATERIAL |

CALIBRE (AWG -

mm²) |

|||

|

Cobre |

1/0-50 |

250-120 |

350-185 |

500-240 |

|

Aluminio |

1/0-50 |

3/0-95 |

350-185 |

750-400 |

5.1.1.2 Para conductores de

aluminio se deben cumplir las siguientes condiciones:

a. Redondo compacto

b. Conductividad del 61

%

c. ASTM B 231

d. Aluminio 1350

5.1.1.3 Para conductores de

cobre se deben cumplir las siguientes condiciones:

a. Cobre recocido ASTM

B3

b. Cableado tipo B para

calibres AWG y Clase 2 para calibres en mm2

c. Sin estañar

d. Redondo Comprimido o

compacto

5.1.1.4 Para ambos

materiales se deben cumplir las siguientes condiciones:

a. Pantalla metálica

(neutro): Hilos de cobre recocido sin estañar ASTM B3.

b. Aislamiento: Goma Etilopropilénica

(EPR) al 100% para los calibres de 50mm2 (1/0 AWG) y 95 mm2 (3/0 AWG) y 133 %

para los demás calibres.

c. Pantallas de bloqueo

humedad: Longitudinal en el conductor y transversal bajo la cubierta.

d. Cubierta protectora

exterior: Polietileno de color negro alta densidad.

e. Tipo de conductor:

Monopolar.

f. Temperaturas

máximas: 90ºC operación, 130ºC sobrecarga 250ºC corto circuito

g. Proceso de curado:

En seco.

5.1.2 Normas

La fabricación,

pruebas de calidad y aceptación deberán cumplir con las normas ICEA S-94 649,

para conductores con calibres denominados mediante AWG, alternativamente se

usará la norma para conductores de calibres denominados en mm². Las normas de

referencia deben estar vigentes a su última revisión, alternativamente incluir

las normas equivalentes INTE-IEC 60502-2., INTE-IEC 60228.

5.2. CONSTRUCCIÓN

5.2.1 Conductor

De acuerdo a lo

indicado en el apartado 5.1.1 Especificaciones Generales.

5.2.2 Proceso de

construcción de pantallas semiconductoras y aislamiento.

Sobre el conductor

con un proceso de triple extrusión simultánea real, se aplicará una capa

semiconductora de homogenización interna, el aislamiento y la capa

semiconductora de homogenización externa.

Los espesores

mínimos de aislamiento serán los que se indican en la tabla 5.1.2.

Tabla 5.1.2

Espesores mínimos de

aislamiento para cables de media tensión

|

Voltaje fase a fase (kV) |

Calibre conductor (mm2) |

Espesor de

aislamiento (mm) |

|||

|

|

|

100 % |

133 % |

||

|

|

|

Mínimo en un punto |

Mínimo en un punto |

Mínimo en un punto |

Mínimo en un punto |

|

15 |

33.6-400 |

4.19 |

5.21 |

5.33 |

6.35 |

|

25 |

42.4-400 |

6.22 |

7.37 |

7.75 |

8.89 |

|

35 |

53.5-400 |

8.38 |

9.53 |

10.2 |

11.4 |

5.2.3 Pantalla

metálica (Neutro).

La pantalla metálica

deberá estar conformada por hilos de cobre, con un área de sección equivalente

al 33 % de la sección del conductor de fase y será utilizada como neutro en

sistemas monofásicos con una capacidad instalada de hasta 750 kVA, o en sistemas

trifásicos.

Las empresas

distribuidoras velarán porque los abonados o usuarios de tipo industrial y

general, con servicios trifásicos, ajusten sus instalaciones con el fin de que

la distorsión armónica de la corriente en el punto de entrega se encuentre

dentro de los límites establecidos en la Norma Técnica Calidad de Voltaje de

suministro (ARNT-SUCAL) de la ARESEP, o su equivalente vigente a la fecha.

5.2.4 Pantallas de

bloqueo contra penetración de humedad.

Entre espacios de

los alambres del conductor de fase, se aplicará un compuesto bloqueador en

forma longitudinal que evite la penetración y migración de agua a lo largo del

conductor. Además, sobre la pantalla metálica se deberá aplicar un compuesto, hilos

o cinta higroscópica bloqueadora para evitar la penetración de humedad en forma

radial hacia el aislamiento del conductor.

5.2.5 Cubierta

exterior.

Sobre la pantalla de

bloqueo exterior (radial) se deberá colocar una cubierta de protección exterior

de polietileno de alta densidad color negro, con un espesor mínimo de 2mm.

5.2.6 Curado.

El proceso de curado

del cable deberá ser en seco. No se aceptarán conductores con curado al vapor.

En el protocolo de pruebas, el fabricante deberá certificar el proceso de

curado que utilizó.

5.2.7 Identificación

Los conductores

deberán llevar a lo largo de toda su cubierta, una nota a intervalos máximos de

50 centímetros con letras en bajo relieve, que indiquen lo siguiente:

a. Nombre del

fabricante

b. Tipo de aislamiento

c. Sección del

conductor en mm² (MCM, AWG)

d. Material del

conductor (Cu o Al)

e. Tensión nominal (35

kV)

f. Año de fabricación

g. Numeración

progresiva a cada metro de la longitud

En proyectos

especiales la empresa distribuidora se reserva el derecho de solicitar el cable

con las siglas de la empresa.

5.3. PRUEBAS EN

FÁBRICA

El cable deberá

cumplir con las pruebas tipo, rutina y aceptación de acuerdo con la norma ICEA,

IEC o INTE que se estableció en el punto 5.1.2.

5.4. PRUEBAS DE

ACEPTACIÓN PARA EL CONDUCTOR DESPUÉS DE INSTALADO

Una vez instalado el

conductor, con sus respectivos terminales, empalmes y accesorios, se realizarán

las pruebas de aceptación.

Las pruebas serán

efectuadas por una empresa autorizada por la empresa distribuidora. La empresa

que realice las pruebas emitirá el protocolo de éstas con sus resultados, las

cuales serán presentados ante la empresa distribuidora como requisito previo a

la energización del sistema. La empresa distribuidora podrá realizar

adicionalmente sus propias pruebas de verificación.

Las pruebas por

realizar comprenden las siguientes:

5.4.1 Aislamiento

La resistencia del

aislamiento debe ser mayor o igual a la resistencia calculada por medio de la

siguiente fórmula:

![]()

Donde:

R: Resistencia del

aislamiento en Mega ohm.

K: Constante de

aislamiento para el EPR igual a 20.000 Mega ohm - km. @ 15.6ºC

D: Diámetro sobre el

aislamiento en milímetros

d: Diámetro bajo el

aislamiento en milímetros

L: Longitud del

conductor en km.

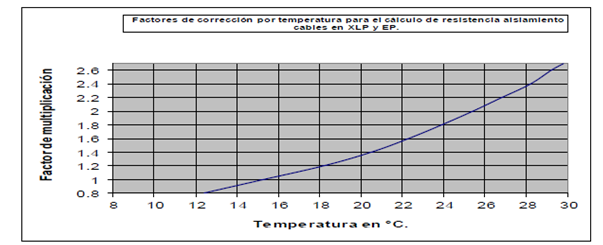

fc: Factor de

corrección por temperatura (ver gráfico No. 1)

5.4.2 Prueba de

Potencial aplicado DC

Se aplicará una

tensión de corriente directa al nivel de voltaje correspondiente del cable,

incrementándolo en etapas y manteniéndolo durante un período de 15 minutos

según el procedimiento establecido por la norma IEEE-400.

5.4.3 Otras pruebas

Las siguientes

pruebas serán realizadas por la empresa distribuidora cuando lo considere

necesario.

5.4.3.1 Prueba

Factor de Potencia de Aislamiento

Se aplicará 10 KV a

60 Hz para determinar el factor de potencia o factor de disipación y medición

de pérdidas del conductor. El valor mínimo aceptado deberá ser igual o menor al

establecido por la norma correspondiente.

5.4.3.2 Prueba de

Reflectometría.

A cada conductor se

le realizará una prueba de reflectometría, la que representará la huella del

cable y queda en el historial como una fotografía de la oscilografía y podrá

ser comparada con una nueva prueba, ante cualquier avería.

5.4.3.3 Prueba de

descargas parciales.

Esta prueba se

realizará mediante el procedimiento que establecen las normas indicadas en el

punto 5.1.2.

5.5. OTRAS

CONDICIONES

5.5.1 Condiciones de

entrega y traslado de carretes:

Cada largo de cable

o tramo se entregará en la obra en un carrete separado, identificado como

mínimo con la información indicada en el punto "Identificación". Los

carretes deberán tener la rigidez mecánica suficiente como para soportar la

exigencia del transporte sin que el cable sufra deformaciones u otros daños.

Los extremos de cable deberán estar siempre protegidos contra la penetración de

humedad, mediante un capuchón termo contráctil o contraíble en frío. Para

calibres iguales o superiores a 120 mm2 (250 MCM) el constructor debe incluir y

utilizar un dispositivo de tracción (perno de tracción) para el jalado del

cable.

5.6. GARANTÍA

El cable deberá

tener una garantía mínima de 2 años.

5.7. CABLES BAJA

TENSIÓN

5.8.1 General

Se especifica y

establecen las características técnicas y requisitos de calidad que deben

cumplir los cables de baja tensión para uso en instalaciones comerciales,

residenciales e industriales, etc., colocados en forma subterránea en

conductos, cable tipo unipolar, material cobre suave o aluminio aleación serie

AA 8000, con aislamiento termo fijo de polietileno de cadena cruzada (XLPE). El

cable deberá ser igual o superior a RHH / RHW – 2 / USE – 2, para tensiones de

0.6 KV y temperatura de operación 90 ºC, cumplir con las normas ASTM-B 800,

ASTM-B 801, INTE 20-03-10-05, UL-44, UL-854, o IEC 502, para cables de 0,6/1 kV,

clase 2.

5.8.2 Cables de Baja

Tensión

.1 Las secciones

transversales de los conductores serán diseñadas de acuerdo con las

características particulares del proyecto y justificadas en la memoria de

cálculo presentada. La empresa distribuidora se reserva el derecho de modificar

o corregir los diseños de acuerdo con la normativa establecida por ARESEP y el

Código Eléctrico vigente.

.2 Material del

conductor: Cobre recocido o aluminio aleación serie AA 8000 compacto.

.3 Suministro del

cable: Monopolar.

.4 Los calibres para el

caso de la distribución pública general a usar en cobre y aluminio para los

ramales distribuidores y para las acometidas los calibres mínimos serán según

se indica en el cuadro siguiente.

|

MATERIAL |

CALIBRE (AWG -

mm²) |

||

|

Cobre |

2-35 |

1/0-50 |

250-120 |

|

Aluminio |

1/0-50 |

3/0-95 |

350-185 |

5.8.3 Pruebas y

condiciones de instalación

.1 Las pruebas deberán

estar de acuerdo con la norma ASTM, INTE, IEC o U.L.

.2 Las derivaciones de

circuitos o de acometidas, se podrán realizar desde los terminales secundarios

del transformador con conectores de frente muerto, dentro de las cajas de

registro secundarias, utilizando regletas de derivación para uso sumergido

(moles), los cuales deberán cumplir con las siguientes normas: ANSI C119.4, y

ASTM D543.

.3 Los circuitos

tendrán una configuración radial, ya sea con conexión en regleta o en armario y

como máximo saldrán cuatro ramales de cada transformador.

.4 Las caídas de

tensión en el transformador, registros, en los puntos más lejanos de cada

circuito y en las acometidas, deberán cumplir con la reglamentación establecida

por ARESEP en la norma AR-NTCVS-2002 "Calidad del voltaje de suministro".

.5 El neutro se deberá

aterrizar en todas las cajas en donde existan derivaciones y en el

transformador.

.6 El neutro en el lado

secundario del transformador o en la carcasa del equipo que se trate y en las

puestas a tierra de los pararrayos, se deberá conectar y generalizar en un nodo

común en el tanque del transformador. De este punto, se deberá conectar dentro

de la fosa a la malla de tierras.

.7 Los sistemas de

puesta a tierra y los valores de resistencia en ohmios para instalaciones de

media tensión y baja tensión, 10 y 25 ohmios máximo respectivamente, deberán

cumplir con lo establecido en la norma "Instalación y equipamiento de

acometidas" publicado por ARESEP.